ICP-MS es una técnica establecida que puede proporcionar resultados muy fiables, día tras día, durante muchos años juntos. Solo requiere un buen cuidado y una sólida capacitación en preparación de muestras y prácticas de manejo que puede adquirir fácilmente con el tiempo. ICP-MS implica una alta inversión inicial y costos operativos, pero los costos se pueden recuperar fácilmente debido a su alta sensibilidad y características de rendimiento incomparables. Cada día perdido por el tiempo de inactividad puede significar una pérdida significativa de ingresos en términos de producción de laboratorio y pérdidas de producción de productos en la industria manufacturera.

El mantenimiento preventivo juega un papel importante en el uso efectivo de la técnica ICP-MS. Se puede dividir en comprobaciones diarias y periódicas según las directrices del fabricante. Sin embargo, una verificación diaria de algunos componentes críticos puede evitar fallas importantes y ahorrarle un tiempo valioso y costos de reparación o reemplazo. Las inspecciones diarias suelen ser inspecciones visuales y no le llevarán más de 15 a 20 minutos de su tiempo. Es importante tomar medidas correctivas de su parte siempre que sea posible y también mantener registros de dichas comprobaciones, ya que ayudarán al técnico a diagnosticar el problema más rápidamente.

Partes a inspeccionar diariamente

Suministro de gas argón

Lectura relacionada: ¿Cómo prevenir accidentes en el laboratorio ICP-MS?

¿Cómo prevenir accidentes en el laboratorio ICP-MS?Verifique que haya una presión adecuada en el cilindro de gas, que debe estar entre 70 y 120 psi. Un tanque de reserva de repuesto debe estar disponible para un reemplazo rápido.

Contenedor de eliminación de muestras

Tenga en cuenta el nivel de líquido en el recipiente de drenaje de líquido. Asegúrese de que el nivel del líquido no exceda y fluya fuera del recipiente.

Lectura relacionada: Fuentes potenciales de contaminación y su control en salas de determinación de nivel Ultra-Trace

Fuentes potenciales de contaminación y su control en salas de determinación de nivel Ultra-TraceRecirculador de refrigerante

Inspeccione las líneas de suministro de refrigerante y las conexiones diariamente en busca de fugas o daños por corrosión. Siempre debe haber suficiente refrigerante disponible para evitar que el ensamblaje de la antorcha se dañe por sobrecalentamiento.

Antorcha y Bobina Rf

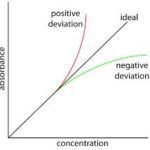

Lectura relacionada: Ley de Absorción de Beer-Lambert

Ley de Absorción de Beer-LambertVerifique visualmente que no haya derretimientos, grietas o depósitos sólidos. Si es necesario, sumerja en una solución de ácido nítrico al 1 % en un baño ultrasónico y luego enjuague con agua desionizada. Es aconsejable reemplazar la antorcha si se observan signos de daño.

Bomba peristáltica

Inspeccione la tubería de la bomba peristáltica en busca de áreas planas antes de comenzar a operar y cada pocas horas de uso. Es mejor reemplazar la manguera si aparecen puntos planos o torceduras en la manguera. Los puntos planos se pueden evitar liberando las levas de presión cuando la bomba no está en uso. Se recomienda enjuagar la manguera y el sistema con agua desionizada al final del día.

bomba mecanica

Inspeccione el nivel de aceite de la bomba a través de la ventana de vidrio. Compruebe también el color del aceite. Si el aceite está sucio o se vuelve marrón café, cambie el aceite.

Filtros de aire

Los filtros de aire deben estar limpios. La eficiencia de enfriamiento de los ventiladores puede verse afectada por filtros sucios. Una caída en la eficiencia del flujo de aire puede provocar un sobrecalentamiento y el apagado del sistema.

Sistema de vacío

Antes de iniciar el análisis, verifique el sistema de vacío diariamente y lleve un registro del mismo. Esto te dará una idea del estado de los conos. Si el orificio del cono está obstruido, la presión será menor y si los orificios están desgastados, la presión de trabajo será mayor. Cuando se retiren los conos para la inspección, inspeccione todas las juntas tóricas en busca de desgaste y reemplácelas si es necesario. Los conos se pueden limpiar en ácido nítrico al 1% en un baño ultrasónico seguido de un enjuague con agua desionizada como en el caso de la antorcha.

Bomba peristáltica

Aparte de la inspección de la manguera de la bomba peristáltica, verifique la presión de los rodillos y la libertad de rotación. Los rodillos de la bomba deben estar limpios y no debe haber movimientos pegajosos. Las fugas pueden crear depósitos que pueden impedir el movimiento del rodillo.

Sistema de ejemplo

El sistema de introducción de muestras consta de la cámara de pulverización y el nebulizador. La cámara de nebulización debe inspeccionarse en busca de depósitos y fugas en las cercanías del nebulizador y los accesorios de drenaje. Asimismo, la manguera del nebulizador debe estar libre de obstrucciones por depósitos sólidos. Si es necesario, la limpieza se puede realizar en un baño ultrasónico con ácido nítrico al 1%, seguido de un enjuague con agua desionizada. Una cámara de nebulización o nebulizador dañado debe reemplazarse de inmediato y sin más demora.

Las inspecciones sugeridas pueden tomar como máximo una fracción del tiempo necesario para realizar reparaciones costosas, además de la pérdida de tiempo valioso debido al tiempo de inactividad del instrumento. Conviértalo en un hábito diario y mantenga sus registros de inspección.