En prácticamente todas las situaciones, la corrosión del metal se puede controlar, ralentizar o incluso detener mediante el uso de las técnicas adecuadas. La prevención de la corrosión puede tomar varias formas dependiendo de las circunstancias del metal que se corroe. Las técnicas de prevención de la corrosión se pueden clasificar generalmente en 6 grupos:

Modificación Ambiental

La corrosión es causada por interacciones químicas entre el metal y los gases en el entorno circundante. Al retirar el metal de, o cambiar, el tipo de entorno, se puede reducir inmediatamente el deterioro del metal.

Lectura relacionada: Qué Es La Destilación? Principios y Usos

Qué Es La Destilación? Principios y Usos

Esto puede ser tan simple como limitar el contacto con la lluvia o el agua de mar almacenando materiales metálicos en interiores o podría ser en forma de manipulación directa del entorno que afecta al metal.

Los métodos para reducir el contenido de azufre, cloruro u oxígeno en el entorno circundante pueden limitar la velocidad de la corrosión del metal. Por ejemplo, el agua de alimentación para calderas de agua se puede tratar con ablandadores u otros medios químicos para ajustar la dureza, la alcalinidad o el contenido de oxígeno con el fin de reducir la corrosión en el interior de la unidad.

Lectura relacionada:

¿Cuál Es el Elemento Más Caro?

¿Cuál Es el Elemento Más Caro?Selección de Metales y Condiciones de la Superficie

Ningún metal es inmune a la corrosión en todos los entornos, pero a través del monitoreo y la comprensión de las condiciones ambientales que son la causa de la corrosión, los cambios en el tipo de metal que se utiliza también pueden conducir a reducciones significativas en la corrosión.

Los datos de resistencia a la corrosión de metales se pueden usar en combinación con información sobre las condiciones ambientales para tomar decisiones con respecto a la idoneidad de cada metal.

El desarrollo de nuevas aleaciones, diseñadas para proteger contra la corrosión en entornos específicos, está constantemente en producción. Las aleaciones de níquel Hastelloy, los aceros Nirosta y las aleaciones de titanio Timetal son ejemplos de aleaciones diseñadas para la prevención de la corrosión.

Lectura relacionada: Qué Es La Vaselina? Composición Química

Qué Es La Vaselina? Composición Química

El monitoreo de las condiciones de la superficie también es crítico para proteger contra el deterioro del metal por corrosión. Las grietas, hendiduras o superficies ásperas, ya sea como resultado de requisitos operativos, desgaste o defectos de fabricación, pueden dar como resultado mayores tasas de corrosión.

El monitoreo adecuado y la eliminación de condiciones superficiales innecesariamente vulnerables, junto con la adopción de medidas para garantizar que los sistemas estén diseñados para evitar combinaciones de metales reactivos y que no se utilicen agentes corrosivos en la limpieza o el mantenimiento de piezas metálicas, también forman parte de un programa eficaz de reducción de la corrosión.

Protección Catódica

La corrosión galvánica se produce cuando dos metales diferentes están situados juntos en un electrolito corrosivo.

Este es un problema común para los metales sumergidos juntos en agua de mar, pero también puede ocurrir cuando dos metales diferentes se sumergen muy cerca en suelos húmedos. Por estas razones, la corrosión galvánica a menudo ataca cascos de barcos, plataformas marinas y oleoductos y gasoductos.

La protección catódica funciona convirtiendo sitios anódicos (activos) no deseados en la superficie de un metal en sitios catódicos (pasivos) mediante la aplicación de una corriente opuesta. Esta corriente opuesta suministra electrones libres y fuerza a los ánodos locales a polarizarse al potencial de los cátodos locales.

La protección catódica puede adoptar dos formas. El primero es la introducción de ánodos galvánicos. Este método, conocido como sistema de sacrificio, utiliza ánodos metálicos, introducidos en el entorno electrolítico, para sacrificarse (corroerse) con el fin de proteger el cátodo.

Si bien el metal que necesita protección puede variar, los ánodos de sacrificio generalmente están hechos de zinc, aluminio o magnesio, metales que tienen el potencial eléctrico más negativo. La serie galvánica proporciona una comparación de los diferentes electropotenciales, o nobleza, de metales y aleaciones.

En un sistema de sacrificio, los iones metálicos se mueven del ánodo al cátodo, lo que hace que el ánodo se corroa más rápidamente de lo que lo haría de otra manera. Como resultado, el ánodo debe reemplazarse regularmente.

El segundo método de protección catódica se denomina protección de corriente impresa. Este método, que a menudo se usa para proteger tuberías enterradas y cascos de barcos, requiere que se suministre una fuente alternativa de corriente eléctrica continua al electrolito.

El terminal negativo de la fuente de corriente está conectado al metal, mientras que el terminal positivo está conectado a un ánodo auxiliar, que se agrega para completar el circuito eléctrico. A diferencia de un sistema de ánodo galvánico (sacrificial), en un sistema de protección de corriente impresa, el ánodo auxiliar no se sacrifica.

Inhibidores

Los inhibidores de corrosión son productos químicos que reaccionan con la superficie del metal o los gases ambientales que causan corrosión, interrumpiendo así la reacción química que causa la corrosión.

Los inhibidores pueden funcionar adsorbiéndose en la superficie del metal y formando una película protectora. Estos productos químicos se pueden aplicar como solución o como revestimiento protector mediante técnicas de dispersión.

El proceso de ralentización de la corrosión del inhibidor depende de:

- Cambio del comportamiento de polarización anódica o catódica

- Disminución de la difusión de iones a la superficie del metal

- Aumento de la resistencia eléctrica de la superficie del metal

Las principales industrias de uso final para inhibidores de corrosión son la refinación de petróleo, la exploración de petróleo y gas, la producción química y las instalaciones de tratamiento de agua. El beneficio de los inhibidores de corrosión es que se pueden aplicar in situ a los metales como una acción correctiva para contrarrestar la corrosión inesperada.

Recubrimientos

Las pinturas y otros recubrimientos orgánicos se utilizan para proteger los metales del efecto degradativo de los gases ambientales. Los revestimientos se agrupan por el tipo de polímero empleado. Los recubrimientos orgánicos comunes incluyen:

- Recubrimientos de ésteres alquídicos y epoxi que, cuando se secan al aire, promueven la oxidación de enlaces cruzados

- Recubrimientos de uretano de dos partes

- Recubrimientos curables por radiación de polímeros acrílicos y epoxi

- Revestimientos de látex combinados de vinilo, acrílico o polímero de estireno

- Recubrimientos solubles en agua

- Recubrimientos con alto contenido de sólidos

- Recubrimientos en polvo

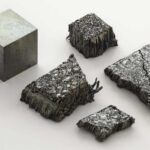

Chapado

Se pueden aplicar revestimientos metálicos, o chapado, para inhibir la corrosión, así como para proporcionar acabados decorativos estéticos. Hay cuatro tipos comunes de recubrimientos metálicos:

- Galvanoplastia: Una capa delgada de metal, a menudo níquel, estaño o cromo, se deposita sobre el sustrato metálico (generalmente acero) en un baño electrolítico. El electrolito normalmente consiste en una solución acuosa que contiene sales del metal que se va a depositar.

- Chapado Mecánico: El polvo metálico se puede soldar en frío a un sustrato metálico volteando la pieza, junto con el polvo y las perlas de vidrio, en una solución acuosa tratada. El revestimiento mecánico se usa a menudo para aplicar zinc o cadmio a piezas metálicas pequeñas

- No Electrolítico: Un metal de recubrimiento, tal como cobalto o níquel, se deposita sobre el metal del sustrato usando una reacción química en este método de recubrimiento no eléctrico.

- Inmersión en Caliente: Cuando se sumerge en un baño fundido del metal de revestimiento protector, una capa fina se adhiere al metal del sustrato.