¿Qué es el acero?

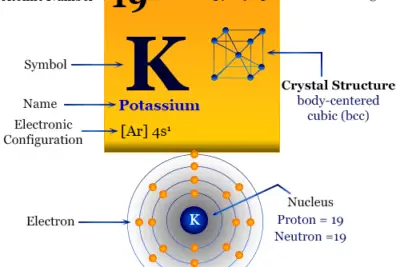

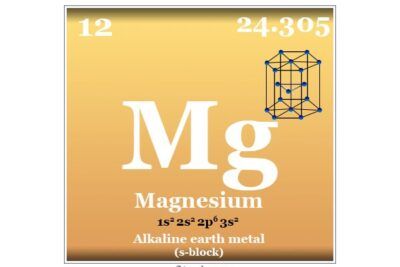

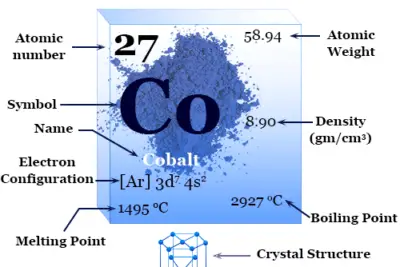

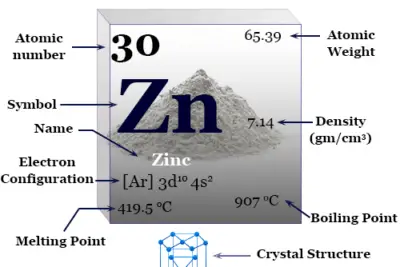

Acero es esencialmente una aleación refinada de hierro que contiene un menor porcentaje de carbono para mejorar la resistencia mecánica del metal. Se utiliza en varios tipos de industrias de fabricación y construcción del mundo. El acero se fabrica refinando el hierro fundido, seguido de la adición de elementos de aleación como el carbono, el silicio, el manganeso, el cobalto, el níquel, el cromo, etc. Es el material de construcción más utilizado en el mundo, infraestructura e industrias, utilizado para hacer todo, desde agujas hasta grandes herramientas útiles.

Tipos, composición y uso del acero.

El acero es el principal material o aleación de hierro ampliamente utilizado en varios tipos de unidades estructurales. El acero dulce se utiliza para fabricar la mayoría de las piezas de máquinas, herramientas y utensilios. Las propiedades mecánicas y de corrosión del acero se modifican al alearlo con silicio y varios metales de transición como el níquel, el manganeso, el cromo, el titanio, el vanadio y el tungsteno, etc.

Lectura relacionada: Escandio, Símbolo, Propiedades, Hechos, Uso

Escandio, Símbolo, Propiedades, Hechos, Uso| tipos de acero | Composición | Aplicaciones |

| acero al silicio | 3,5 por ciento de silicio y muy poco carbono | Se utiliza para fabricar electroimanes y transformadores. |

| Acero inoxidable | 10 a 12 por ciento Cr | Aumentar las propiedades de resistencia, dureza y corrosión utilizadas para fabricar equipos de alta temperatura y alta presión. |

| acero al manganeso | 12 a 13 por ciento de manganeso | Extremadamente duro y resistente al desgaste, utilizado en rieles, transportadores, cadenas, trituradoras de piedra o trituradoras y seguro. |

| acero al níquel | 2 a 4 por ciento de níquel | Alta tenacidad y resistencia a la tracción, utilizado para la fabricación de cables, ejes de hélice, engranajes, etc. |

| acero al cobalto | hasta 35 por ciento de cobalto | Fuerte magnético, utilizado para hacer imanes permanentes. |

| Acero al cromo-níquel | 1 a 4 por ciento de níquel y 0,5 a 2 por ciento de cromo | Alta resistencia a la tracción y mayor resistencia a la corrosión, utilizada para fabricar piezas de automóviles y bicicletas. |

| acero de tungsteno | 10 a 20 por ciento de tungsteno y 3 a 8 por ciento de cromo | Muy duro, resistente a la corrosión y retenedor de altas temperaturas, utilizado en la fabricación de herramientas de corte de alta velocidad. |

| Acero al molibdeno | 6 a 7 por ciento de molibdeno | Mantiene la temperatura a alta temperatura y se utiliza para fabricar herramientas de corte de alta velocidad. |

Propiedades mecanicas del acero

El equilibrio de fase hierro-carbono y hierro-silicio juega un papel crucial en la resistencia mecánica y técnica de las aleaciones de hierro o acero. Las diferentes propiedades y usos del acero al carbono están asociadas principalmente con la formación o distribución de carburo duro (Fe3C) compuestos o cementita.

Proceso de producción

El proceso de fabricación del acero consta de algunos pasos generales. Primero, eliminamos el carbono, el azufre y el fósforo del arrabio fundido a través de la oxidación, generalmente a través del oxígeno. En este proceso, el carbono y el azufre se oxidan para formar dióxido de carbono y dióxido de azufre y escapar. Las impurezas como el manganeso, el silicio y el fósforo también forman óxidos que, junto con la cal, forman escoria.

Luego, separe la escoria, seguido de la adición de las cantidades requeridas de desoxidante y otros elementos de aleación. Un agente reductor como el coque de petróleo junto con ferrosilicio y ferromanganeso se utiliza como desoxidante, reducen cualquier FeO residual. La tecnología siderúrgica ha sufrido grandes cambios en los últimos cincuenta años. Actualmente pasa por los procesos básicos de oxígeno, chimenea y arco eléctrico.

Lectura relacionada: Aluminio, propiedades, descubrimiento, uso, conexiones.

Aluminio, propiedades, descubrimiento, uso, conexiones.Proceso básico de fabricación de acero al oxígeno

- En el proceso de oxígeno básico, utilizamos oxígeno puro al 99 por ciento para producir acero a partir de arrabio fundido.

- El oxígeno puro se sopla a alta velocidad a través de tuberías de refrigeración por agua sobre la superficie del arrabio fundido. La carga es de arrabio fundido en caliente y la cal se recoge en un convertidor revestido con dolomita y óxido de magnesio.

- El oxígeno penetra en la carga fundida y crea un gran movimiento de turbulencia y oxida las impurezas.

- La escoria se separa inclinando el convertidor y se realiza una verificación analítica rápida para llevar el metal a la composición deseada y la adición necesaria de metales de aleación para la fabricación de acero.

Proceso de fabricación de chimeneas de acero.

En este proceso, la conversión del acero tiene lugar en la solera de un horno que se calienta quemando gas o aceite en aire u oxígeno. El hogar está revestido con dolomita, magnesita, hierro fundido y chatarra con 5 a 6 por ciento de cal y fundido. El oxígeno se inyecta en el horno a través de una tubería refrigerada por agua para eliminar las impurezas. El proceso lleva mucho más tiempo que el proceso básico de oxígeno.

Proceso de arco eléctrico de producción de acero

Los diferentes grados de acero de alta resistencia se preparan en el horno de arco eléctrico a través del proceso de arco directo e indirecto. Los hornos de arco directo suelen estar equipados con tres electrodos que penetran en el crisol del horno y provocan un cortocircuito entre sus extremos y la carga fundida.

En los hornos de arco indirecto, el arco se enciende entre dos electrodos grandes y el calor específico del electrodo se calienta hasta la carga. En varios tipos de procesos de producción de acero, la carga consiste en chatarra sólida, arrabio, coque y antracita si no hay suficiente hierro fundido. La fusión y aleación del acero también se realiza adecuadamente en hornos de inducción que contienen una cubeta vertical alrededor de la cual se enrolla una bobina de inducción.

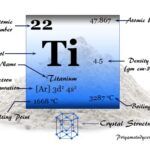

Lectura relacionada: Titanio, Símbolo, Propiedades, Hechos, Conexiones, Uso

Titanio, Símbolo, Propiedades, Hechos, Conexiones, Uso